Литье в ХТС – это гораздо более совершенная альтернатива технологии ПГС (литья в «землю»).

В качестве формовочного материала используются как кварцевые пески, так и химические смеси.

Литье металлов в формы из холодно-твердеющих смесей – это один из самых надежных и экономичных методов, применяемых

сегодня для производства металлических отливок. В состав смеси входит песок, связующее и отвердители.

ХТС – самые прочные из формовочных смесей, при этом они разрушаются от воздействия тепла затвердевающего металла,

позволяя легко извлечь отливку из формы. Выбор смолы для связующей композиции литья должен обеспечить баланс свойств –

смесь не должна разрушиться до кристаллизации отливки. Часто форма отливки требует применения разных смол в одной форме.

Однако связующая композиция очень дорога, поэтому ХТС – оптимальный выбор для мелкосерийных отливок самой сложной конфигурации.

Низкая теплопроводность ХТС позволяет изготавливать и тонкостенные отливки.

За счёт стабильности используемых компонентов и доступности широкого спектра химических веществ можно подобрать состав ХТС, подходящий для номенклатуры конкретного производства, и стабильно получать качественные отливки. Оборудование для ПГС процесса имеет широкий спектр технических возможностей литья в зависимости от условий, типоразмеров и привычек производства. Если в качестве связующего применяют химические смолы, смешанные с отвердителями, — это называется No-bake процесс. Он используется для изготовления форм. Когда же готовая форма из смеси песка со смолой продувается газообразным отвердителем, — это называется Cold-Box процесс. Используется для изготовления стержней. В качестве модельной оснастки может применяться любой материал — пластик, дерево, металл. Формовочная смесь обладает хорошей жидкотекучестью чтобы даже при небольшом уплотнении на вибростоле повторить конфигурацию модели. Регенерация смесей осуществляется механическим или термическим способами. Основное оборудование ХТС:

Пакетное восстановление

Непрерывное восстановление

Низкая теплопроводность ХТС позволяет изготавливать и тонкостенные отливки.

За счёт стабильности используемых компонентов и доступности широкого спектра химических веществ можно подобрать состав ХТС, подходящий для номенклатуры конкретного производства, и стабильно получать качественные отливки. Оборудование для ПГС процесса имеет широкий спектр технических возможностей литья в зависимости от условий, типоразмеров и привычек производства. Если в качестве связующего применяют химические смолы, смешанные с отвердителями, — это называется No-bake процесс. Он используется для изготовления форм. Когда же готовая форма из смеси песка со смолой продувается газообразным отвердителем, — это называется Cold-Box процесс. Используется для изготовления стержней. В качестве модельной оснастки может применяться любой материал — пластик, дерево, металл. Формовочная смесь обладает хорошей жидкотекучестью чтобы даже при небольшом уплотнении на вибростоле повторить конфигурацию модели. Регенерация смесей осуществляется механическим или термическим способами. Основное оборудование ХТС:

Шнековые смесители

Сначала в смеситель засыпается песок и вводится жидкий катализатор, затем добавляется смола.

Поставляем смесители постоянного и периодического действия.

Вся подача компонентов осуществляется насосами в автоматическом режиме в соответствии с заданной программой.

Поставляем смесители постоянного и периодического действия.

Вся подача компонентов осуществляется насосами в автоматическом режиме в соответствии с заданной программой.

| Модель | Производительность |

| FT3 | 1-3 т/ч |

| FT5 | 3-7 т/ч |

| FT10 | 7-12 т/ч |

| FT20 | 12-26 т/ч |

| FT30 | 26-36 т/ч |

| FT40 | 36-45 т/ч |

| FT50 | 46-55 т/ч |

| FT60 | 55-65 т/ч |

| FT100 | 90-110 т/ч |

| Модель | Производительность |

| FTV10 | 7-12 т/ч |

| FTV20 | 12-26 т/ч |

| FTV30 | 26-36 т/ч |

| FTV40 | 36-46 т/ч |

| FTV50 | 46-55 т/ч |

| FTV60 | 56-65 т/ч |

| FT100 | 90-110 т/ч |

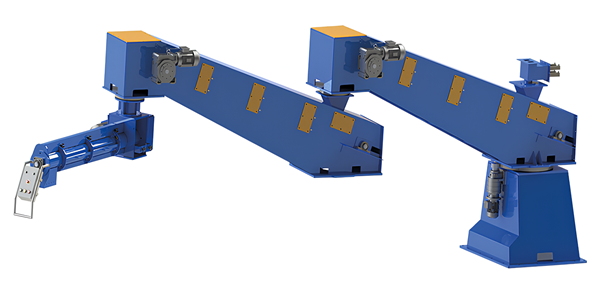

Мобильные смесители

Перемещаются по рельсам (для крупногабаритных форм на крупных литейных заводах).

Используются для формовки в разных секциях. Смеситель легко заменяется погрузчиком или краном. Даёт возможность формовать в нужном месте.

Используются для формовки в разных секциях. Смеситель легко заменяется погрузчиком или краном. Даёт возможность формовать в нужном месте.

3-х плечевые смесители (для форм большего размера)

Двойные смесители

Применяются, когда для одной и той же формы требуется смесь с разными свойствами.

Смесители для стержневого песка

| Модель | Производительность |

| FT3M | 1-3 т/ч |

| FT5M | 3-7 т/ч |

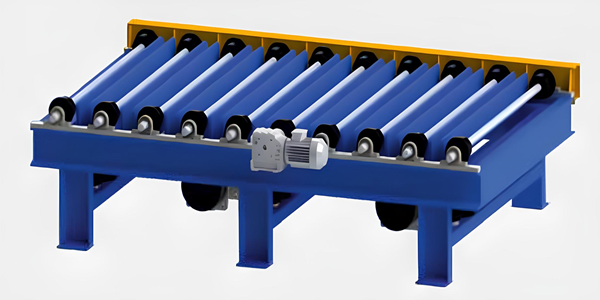

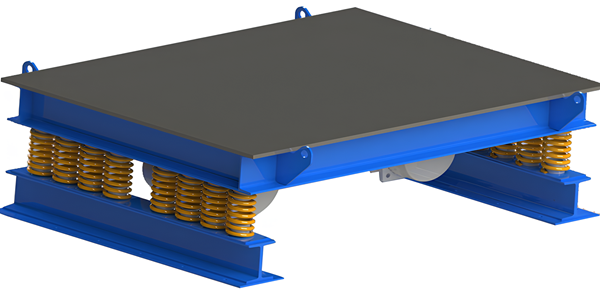

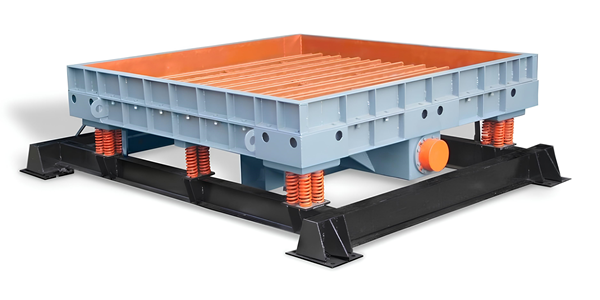

Вибростолы

Используются для равномерного распределения смеси в опоках и предварительного уплотнения.

Вибростол состоит из подвижной и статической рамы, на которой установлены электродвигатели, создающие вибрации.

В результате этих вибраций смеси отлично заполняют даже полости сложных форм.

| Модель | Размеры |

| FS1 | 1000x1000 мм |

| FS2 | 1000x1500 мм |

| FS3 | 1500x1500 мм |

| FS4 | 1500x2000 мм |

| FS5 | 2000x2000 мм |

Пневмотранспорт смеси

Система транспортировки песка и отработанной смеси от накопительного к расходному бункеру и на регенерацию.

Обеспечивает транспортировку песка с помощью сжатого воздуха. До 20 т/ч. Особенности: - Охлаждается воздухом и водой.

- Работает с системой псевдоожиженного слоя.

- Регулировка потока может быть выполнена с помощью воздушных заслонок.

- Разлагает пыль в песке с высокой скоростью.

- Низкие эксплуатационные расходы.

- Прочная конструкция.

- Лёгкая разборка и сборка благодаря болтовым соединениям.

- Ёмкостной датчик уровня.

- Высоконапорный вентилятор.

Обеспечивает транспортировку песка с помощью сжатого воздуха. До 20 т/ч. Особенности: - Охлаждается воздухом и водой.

- Работает с системой псевдоожиженного слоя.

- Регулировка потока может быть выполнена с помощью воздушных заслонок.

- Разлагает пыль в песке с высокой скоростью.

- Низкие эксплуатационные расходы.

- Прочная конструкция.

- Лёгкая разборка и сборка благодаря болтовым соединениям.

- Ёмкостной датчик уровня.

- Высоконапорный вентилятор.

Выбивные решётки

Данные установки разрушают формы, отделяя отливку, дробят, отсеивают, предварительно регенерируют

отработанную формовочную смесь.

Особенности:

Грузоподъёмность от 10 тонн до 50 тонн.

Размеры стола от 2000x2000 до 4000x4000 мм.

Простая загрузка с помощью мостового крана.

Прочная конструкция корпуса.

Подходит для работы в тяжелых условиях благодаря специальному сварному корпусу.

Специальные производственные пружины для гашения вибрации.

Сверхмощные вибродвигатели.

Размеры стола от 2000x2000 до 4000x4000 мм.

Простая загрузка с помощью мостового крана.

Прочная конструкция корпуса.

Подходит для работы в тяжелых условиях благодаря специальному сварному корпусу.

Специальные производственные пружины для гашения вибрации.

Сверхмощные вибродвигатели.

| Модель | Грузоподъемность | Размер стола | Производительность |

| FRM10A | 10 т | 2000x2000 мм | 10-15 т/ч |

| FRM15A | 15 т | 2500x2500 мм | 15-20 т/ч |

| FRM20A | 20 т | 3000x3000 мм | 20-25 т/ч |

| FRM25A | 25 т | 3200x3200 мм | 25-30 т/ч |

| FRM30A | 30 т | 3500x3500 мм | 30-35 т/ч |

| FRM40A | 40 т | 3500x4000 мм | 40-45 т/ч |

| FRM50A | 50 т | 4000x4000 мм | 50-55 т/ч |

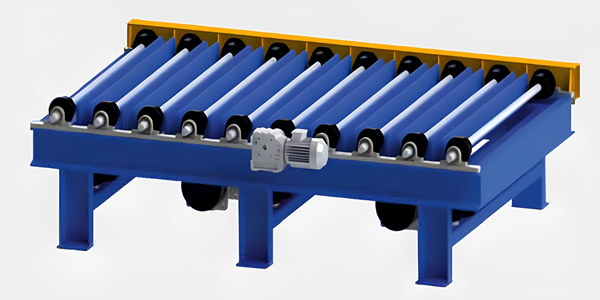

Карусельные конвейеры

Служат для перемещения опоки и передачи по технологическому процессу.

Особенности:

Возможно предусмотреть 4, 6 или 8 станций.

С автоматической или ручной системой вращения.

Возможность изготовления по запросу.

Система привода вращения с ЧРП управлением.

Простота обслуживания благодаря простой конструкции.

Модульная конструкция может.

Оснащена датчиками.

Автоматические или ручные ролики.

Компактный дизайн.

Это наиболее подходящая система для полуавтоматических литейных цехов.

Гидравлическая система выталкивания форм.

С автоматической или ручной системой вращения.

Возможность изготовления по запросу.

Система привода вращения с ЧРП управлением.

Простота обслуживания благодаря простой конструкции.

Модульная конструкция может.

Оснащена датчиками.

Автоматические или ручные ролики.

Компактный дизайн.

Это наиболее подходящая система для полуавтоматических литейных цехов.

Гидравлическая система выталкивания форм.

| Модель | Размер 1 | Размер 2 | Размер 3 | Размер 4 | Размер 5 | Размер 6 | Размер 7 | Размер 8 | Размер 9 |

| FK1 | 600x800 мм | 800x1000 мм | 1000x1200 мм | 1200x1600 мм | 1400x2000 мм | 1800x2500 мм | 2000x3200 мм | 2200x3200 мм | 2500x3500 мм |

| FK2 | |||||||||

| FK3 |

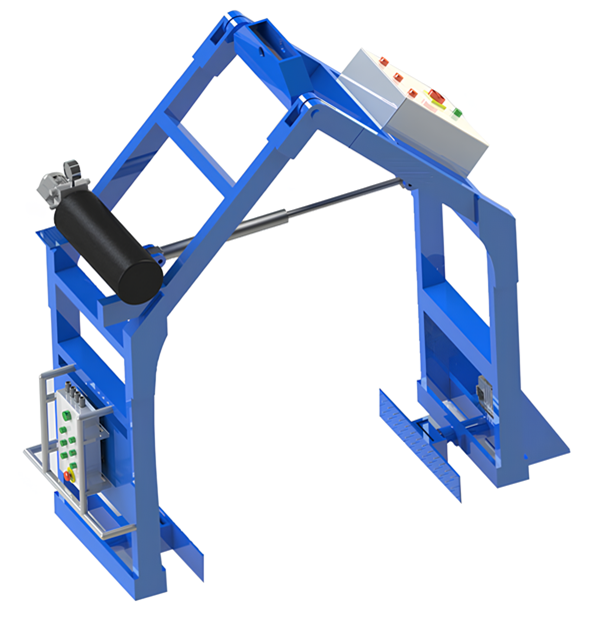

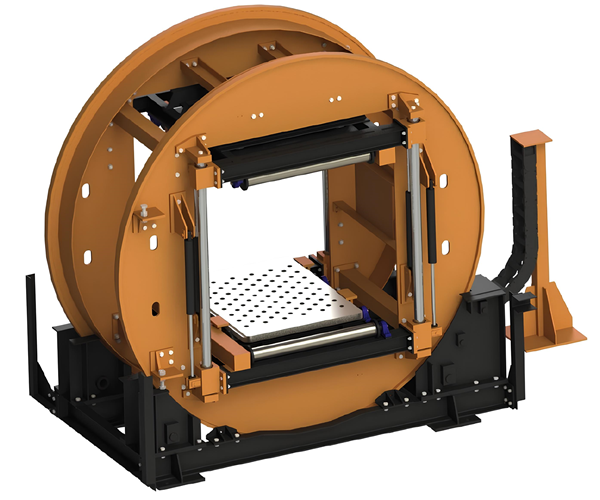

Кантователи

Используются в составе механизированных участков и автоматизированных линий ХТС для разделения модели и полуформы.

Особенности:

Система возврата гидравлического привода.

Низкие эксплуатационные расходы.

Система автоматизации оснащена контроллером PLC.

Регулируемая скорость вибрации с ЧРП управлением.

Мощные гидравлические цилиндры.

Все гидравлические системы представляют собой пропорциональную клапанную систему.

Регулируемый диапазон чувствительности.

Низкие эксплуатационные расходы.

Система автоматизации оснащена контроллером PLC.

Регулируемая скорость вибрации с ЧРП управлением.

Мощные гидравлические цилиндры.

Все гидравлические системы представляют собой пропорциональную клапанную систему.

Регулируемый диапазон чувствительности.

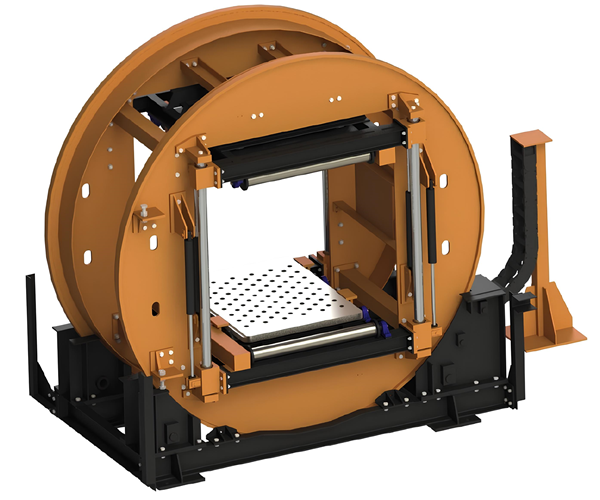

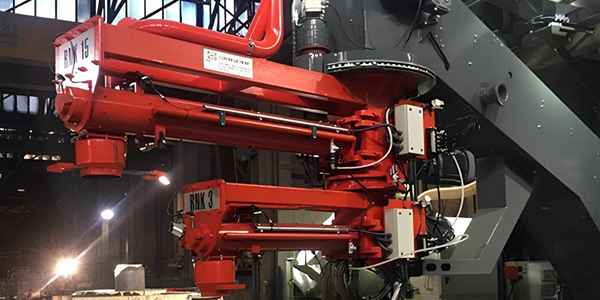

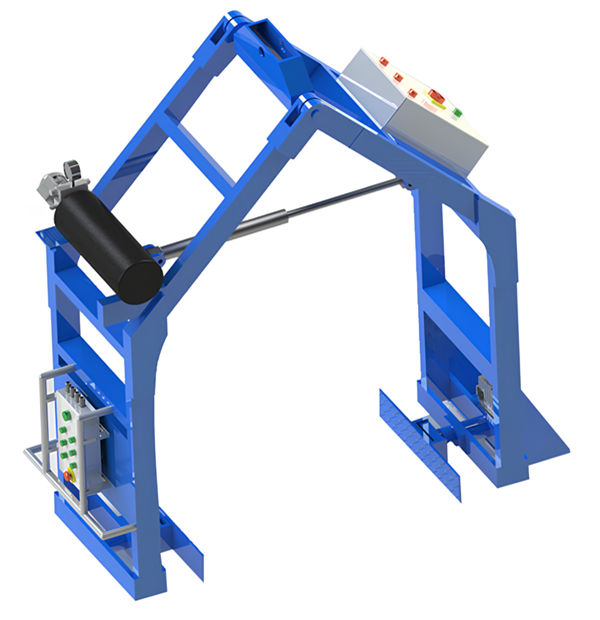

Манипуляторы

Предназначены для перемещения, переворачивания и закрытия пресс-форм от 250 кг до 10 тонн. Наклон может осуществляться вручную или с помощью гидравлического двигателя. Закрытие (зажим) осуществляется гидравлическим цилиндром. Устройства легко устанавливаются на существующий подъемник, монорельс или мостовой кран. Оборудование доступно для использования на пресс-формах с опоками, а также на безопочных пресс-формах.

Особенности:

Простая в использовании система управления.

Можно использовать как для опочных, так и для безопочных форм.

Прочная конструкция.

Мощные гидравлические цилиндры.

Можно изготовить для работы со специальными формами.

Требуется подключение команды оператора для удержания и отпускания.

Устройство продолжает подавать давление сжатия даже при потере питания.

Простая в использовании система управления.

Можно использовать как для опочных, так и для безопочных форм.

Прочная конструкция.

Мощные гидравлические цилиндры.

Можно изготовить для работы со специальными формами.

Требуется подключение команды оператора для удержания и отпускания.

Устройство продолжает подавать давление сжатия даже при потере питания.

| Модель | Грузоподъемность |

| FMN1 | 250 кг |

| FMN2 | 500 кг |

| FMN3 | 1000 кг |

| FMN4 | 1200 кг |

| FMN5 | 2000 кг |

| FMN6 | 5000 кг |

| FMN7 | 10000 кг |

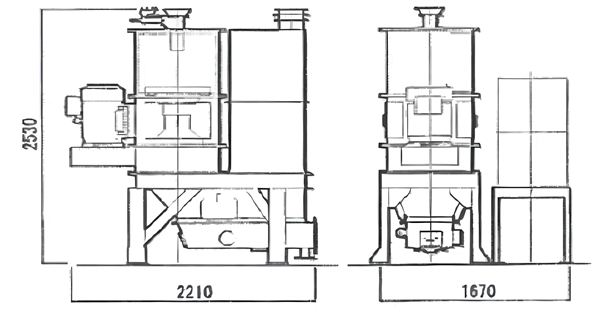

Системы механической регенерации

Для отработанной смеси используют виброоттирочную машину, в которой связующая смола удаляется с песчинок за счёт интенсивного перетирания смеси. Смола превращается в пыль, которая выводится системой аспирации.

Особенности:

Объёмы от 10 тонн до 50 тонн.

Размеры выбивной решётки от 2000x2000 мм до 4000x4000 мм.

Прочная конструкция корпуса.

Износостойкое покрытие Hardox.

Простая загрузка с помощью мостового крана.

Подходит для работы в тяжелых условиях благодаря специальному сварному каркасу. Магнитные надленточные сепараторы металла используются для удаления металлов из желоба и конвейеров.

Сепараторы состоят из:

- главного магнитного блока;

- надленточного сепаратора;

- ленточного конвейера;

- двигателя и магнитно-изолированных стальных направляющих.

Система охлаждается воздухом и водой.

Регулировка потока может осуществляться с помощью воздушных заслонок.

Легкая разборка и сборка благодаря болтовым соединениям.

С ёмкостным датчиком уровня.

Высоконапорный вентилятор.

Объёмы от 10 тонн до 50 тонн.

Размеры выбивной решётки от 2000x2000 мм до 4000x4000 мм.

Прочная конструкция корпуса.

Износостойкое покрытие Hardox.

Простая загрузка с помощью мостового крана.

Подходит для работы в тяжелых условиях благодаря специальному сварному каркасу. Магнитные надленточные сепараторы металла используются для удаления металлов из желоба и конвейеров.

Сепараторы состоят из:

- главного магнитного блока;

- надленточного сепаратора;

- ленточного конвейера;

- двигателя и магнитно-изолированных стальных направляющих.

Система охлаждается воздухом и водой.

Регулировка потока может осуществляться с помощью воздушных заслонок.

Легкая разборка и сборка благодаря болтовым соединениям.

С ёмкостным датчиком уровня.

Высоконапорный вентилятор.

| Модель | Двигатель | Вес партии | Электрическая мощность | Сжатый воздух | Требуемый объем воздуха |

| 2PS-15 | 15 кВт | 25-40 кг | 18,7 кВт | 0,2 Нм3/мин | 40 м3/мин |

| 2PS-15 | 22 кВт | 25-40 кг | 25,7 кВт | 0,2 Нм3/мин | 40 м3/мин |

| 2PS-15 | 30 кВт | 25-40 кг | 33,7 кВт | 0,2 Нм3/мин | 40 м3/мин |

| 2PS-15 | 45 кВт | 30-80 кг | 48,7 кВт | 0,2 Нм3/мин | 40 м3/мин |

| Модель | Производительность | Двигатель механизма восстановления | Двигатель вентилятора | Требуемый объем воздуха |

| SCMB-22 | 5 т/ч | 22 кВт | 3,7 кВт | 60 м3/мин |

| SCMB-30 | 10 т/ч | 30 кВт | 3,7 кВт | 60 м3/мин |

| SCMB-45 | 15 т/ч | 45 кВт | 3,7 кВт | 60 м3/мин |

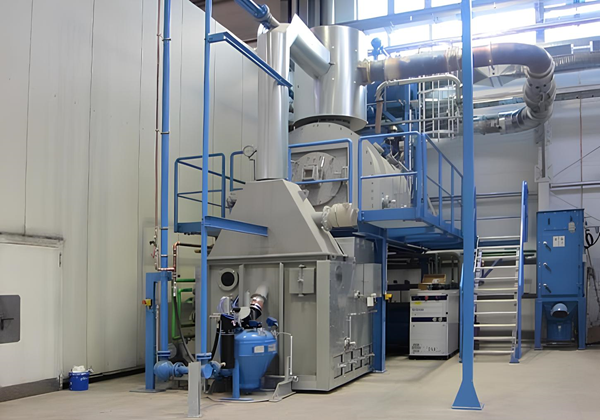

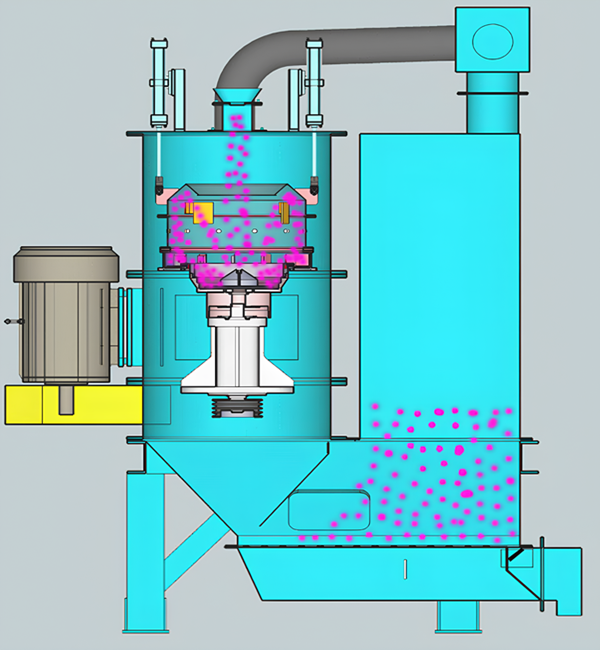

Системы термической регенерации

Для увеличения выхода годного регенерата к комплексу механической регенерации добавляют термическую регенерацию, где идет процесс выгорания связующего.

Термическая регенерация выделяет зерновую основу песчаных смесей за счет разрушения комьев и связей между отдельными гранулами с отделением пленки связующих от гранул. Отшелушенная пленка далее в кипящем слое тщательно отделяется от смеси и вытягивается в систему аспирации. В сталелитейных цехах это может ограничить или устранить необходимость в использовании оксидов железа, цирконовых и хромитовых песков. Особенности:

Применение системы даёт меньше испарений и дыма в литейном цехе во время заливки, поскольку требуется меньше химического связующего.

Требуется меньше шлифовки и сварки отливок.

При меньшем количестве химических добавок и превосходном качестве песчаных зерен уменьшаются дефекты литья, такие как оребрение и пригар.

Более высокая точность размеров отливок.

Лучшая поверхность литья.

Снижение затрат на зачистку отливок.

Снижение отходов.

Снижение количества необходимых связующих.

Термическая регенерация выделяет зерновую основу песчаных смесей за счет разрушения комьев и связей между отдельными гранулами с отделением пленки связующих от гранул. Отшелушенная пленка далее в кипящем слое тщательно отделяется от смеси и вытягивается в систему аспирации. В сталелитейных цехах это может ограничить или устранить необходимость в использовании оксидов железа, цирконовых и хромитовых песков. Особенности:

Применение системы даёт меньше испарений и дыма в литейном цехе во время заливки, поскольку требуется меньше химического связующего.

Требуется меньше шлифовки и сварки отливок.

При меньшем количестве химических добавок и превосходном качестве песчаных зерен уменьшаются дефекты литья, такие как оребрение и пригар.

Более высокая точность размеров отливок.

Лучшая поверхность литья.

Снижение затрат на зачистку отливок.

Снижение отходов.

Снижение количества необходимых связующих.